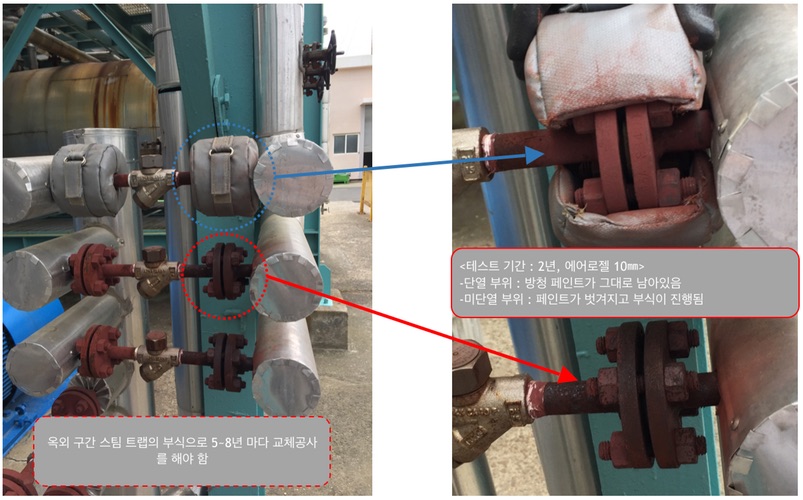

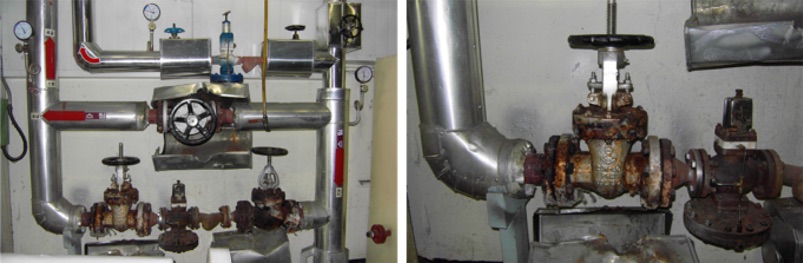

Problem 1. 함석 케이싱 방식의 밸브 단열

-

함석 케이싱 방식의 구성 : 글라스 울 또는 하이트린 등의 단열재로 단열 대상물 랩핑 + 함석 또는 알루미늄 케이싱

-

외부 충격에 쉽게 찌그러지고 복원 및 탈부착이 어려우며 철사 등으로 결속합니다.

-

밸브에서 스팀이나 물이 누출(leak)될 경우, 단열재가 수분을 그대로 흡수한 뒤 서서히 밸브를 부식시킵니다.

-

케이싱을 벗겨 정비 또는 점검한 뒤 케이싱 내부 파손되거나 수분에 의해 변질된 단열재는 버리고 케이싱만 다시 씌우는 경우가 많다. (사진 참조)

장점 : 외부 케이스가 쉽게 잘 찌그러지지만 헤지거나 닳지 않음, 시공자에 따라 결과물이 크게 달라지지 않습니다.

단점 : 단열재 소실 가능성이 높고 단열의 내구성이 떨어집니다.

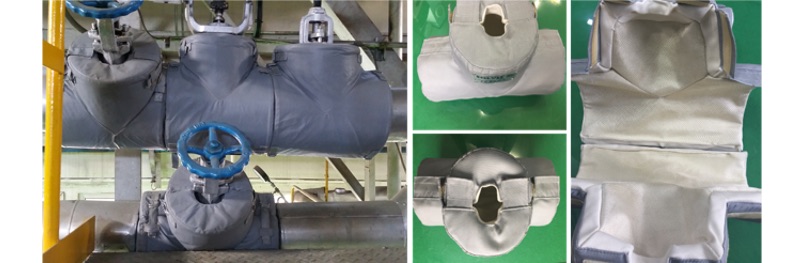

Solution 1. SOLVIT 밸브 커버

-

SOLVIT 밸브 커버의 구성 실리카(~1,000℃) 또는 테프론 코팅 실리카(~400℃) 에어로젤 블랭킷 실리콘 코팅 유리섬유(~220℃) 외

-

띠 및 벨크로를 이용한 결속방식을 사용하여 탈부착이 용이하며, 내부 단열재의 소실 및 훼손을 방지합니다.

-

외부 충격에 의해 찌그러지지 않으며 지속적으로 재사용할 수 있습니다.

-

왼쪽 사진 설명 : 공간이 좁아 기존 함석 케이싱 방식으로는 단열할 수 없어 방치되던 구간에 에어로젤을 이용한 단열커버를 설치하였습니다. (단열 두께 : 20㎜)

장점 : 얇고 탈부착이 쉬우며, 단열재의 내용연수가 반영구적입니다.

단점 : 자켓 및 부속품 소재 선택, 디자인에 따라 커버의 실제 수명이 달라지며, 실측 및 제조 기술에 따라 제품 품질이 크게 달라집니다.

Problem 2.

-

화학 원료 호퍼 : 단열 전 표면 온도 400℃

-

단열 방식 및 두께 : 글라스 울 200㎜ + 함석 케이싱 방식

-

1년에 한 번 점검 및 정비를 위해 해체 및 재시공을 반복

-

해체 및 재시공 시 먼지 및 단열재 파티클이 비산되고 작업자에 해로움

-

해체 및 재시공에 소요되는 시간 : 1주일

Solution 2.

-

에어로젤 40㎜ + 테프론 코팅 글라스 Fiber, 단열 후 온도 50℃

-

탈부착에 소요되는 시간 : 20~30분

-

매년 정비 시 소요되던 해체 및 재시공 비용이 들지 않음.

-

탈부착 시 먼지 및 파티클이 발생하지 않음

Problem 2-1.

-

압력용기(Pressure Vessel) : 단열 전 표면 온도 150℃

-

단열 방식 및 두께 : 글라스 울 80㎜ + 함석 케이싱 방식

-

2~3년에 한 번씩 배관 교체 및 정비를 위해 해체 및 재시공이 필요함

-

해체 및 재시공 시 먼지 및 단열재 파티클이 비산되고 작업자에 해로움

-

해체 및 재시공에 소요되는 시간 : 3~4주일

Solution 2-1.

-

에어로젤 20㎜ + 실리콘 코팅 글라스 Fiber, 단열 후 온도 30℃

-

탈부착에 소요되는 시간 : 10~20분

-

해체 및 재시공 비용이 들지 않음.

-

탈부착 시 먼지 및 파티클이 발생하지 않음

Problem 3.

-

익스팬션 조인트 : 단열 전 표면 온도 100~180℃

-

단열 방식 및 두께 : 단열하지 않고 노출된 채 방치됨

-

함석 케이싱 방식으로 단열하기에는 공간도 좁고, 늘었다 줄었다 하는 익스팬션 조인트의 특성 상 함석단열이 맞지 않음

Solution 3.

-

에어로젤 20㎜ + 실리콘 코팅 글라스 Fiber, 단열 후 온도 30~40℃

-

익스팬션 조인트를 통해 방열되는 열손실을 줄임 (방산열량 95% 감소)

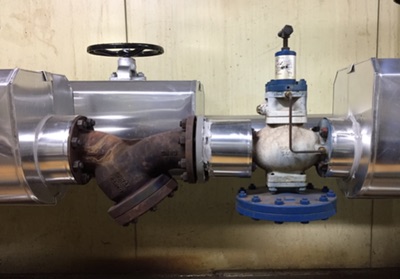

Problem 3-1.

-

스트레나 및 감압밸브: 단열 전 표면 온도 100~180℃

-

단열 방식 및 두께 : 단열하지 않고 노출된 채 방치됨

-

작업공간 가까운 곳에 위치하고 있어 작업자 화상 위험이 있으며, 작업장 내부 온도 상승

Solution 3-2.

-

에어로젤 10~15㎜ + 실리콘 코팅 글라스 Fiber, 단열 후 온도 40~60℃

-

방산열량 95% 감소

Solution 4. 옥외 스팀 배관 부식 방지